01.引言

氮化铝(AlN)陶瓷是近年来电子工业中一种十分热门的材料,氮化铝(AlN)的晶格结构是由铝原子和氮原子交替排列形成的,这种共价键的结构使得氮化铝具有优异的热电性能、导热性能和机械性能,适用于各种高温、高频和高功率应用。近些年来氮化铝陶瓷基板因其优异的热电性能被广泛应用于航空电子领域。

氮化铝陶瓷在综合性能上表现出更加优异的特点,具有以下显著优势:高导热率(比氧化铝陶瓷高5-10倍)、出色的电绝缘性能、与硅的热膨胀系数相近、较高的机械强度、优异的热稳定性和无毒等一系列优良特性。此外,在极端温度环境下,氮化铝陶瓷表现出的抗热冲击性能,适用于各种恶劣的高温工作环境,并且与氧化铍陶瓷相比,氮化铝粉体不具有毒性。因此氮化铝陶瓷被视为新一代大功率电子器件封装的理想材料[1-3],并有逐步取代剧毒氧化铍陶瓷和低性能氧化铝陶瓷的强劲趋势[1]。

AlN合成始于1862年,当时曾作为一种固氮剂使用,20世纪50年代出现了AlN陶瓷材料,70年代中后期,制备出致密的AlN陶瓷,90年代初,出现了高质量的AlN封装基片[4-5]。

为了封装结构的密封,元器件搭载及输入、输出端子的连接等目的,AlN陶瓷基板表面及内部均需金属化,AlN陶瓷的金属化也是AlN陶瓷应用研究的一项重要课题。

02.常见金属化工艺及研究进展

目前已经开发出的AlN陶瓷金属化方法主要有:薄膜金属化(如Ti/Pt/Au)、厚膜金属化(低温金属化、高温金属化)、化学镀金属化(如Ni)、直接覆铜法(DBC)等[1]。

2.1 薄膜金属化[6]

薄膜金属化是利用真空蒸镀、溅射法等气相沉积方法将金属材料气化并附着在陶瓷表面形成一层金属薄膜,再经过掩膜、刻蚀等流程形成金属化电路图案的工艺。

理论上,该工艺可以通过蒸镀或溅射的方式在各种材料的基板上形成微米级的均匀金属薄膜。但由于陶瓷与金属铜之间的热膨胀系数存在较大差异,直接在氮化铝陶瓷上覆铜会使金属层与陶瓷层存在较大的应力,影响镀层与陶瓷的粘结强度与基板的热循环稳定性。因此,近年来多层沉积方法逐渐流行,第 一层一般是Ti层,第二层选择Cu、Ag、Au等金属,当位错在单层中的滑移与相互作用由于较大的内应力转移到另一层时,金属层内的内应力也会得到释放。

薄膜金属化质量高,粘结强度大,镀层均匀,图形加工精细,但这种方法只能加工很薄的金属层,并且制备工艺相对复杂,包括表面处理、金属沉积和后续处理等多个步骤,需要严格控制工艺参数,导致生产制造成本较高,严重制约了其发展。

2.2 厚膜金属化

厚膜金属化法,是在陶瓷基板上通过丝网印刷形成封接用金属层、导体(电路布线)及电阻等,经烧结形成钎焊金属层、电路及引线接点等。厚膜浆料一般由粒度为1.5μm的金属粉末,添加百分之几的粘结剂,再加有机载体(包括有机溶剂、增稠剂和表面活性剂等),经球磨混炼而成。厚膜金属化的步骤一般包括:图案设计和原图、浆料的制备、丝网印刷、干燥与烧结[11-12]。

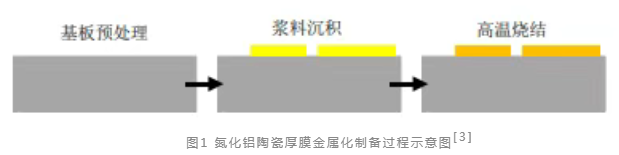

厚膜金属化利用丝网印刷的原理如图所示,首先,在氮化铝陶瓷基片附着上封装所需的金属层或电阻等电子元件。紧接着,金属层与电阻等电子元件经过高温烧结加工粘结在陶瓷基片表面,实现了各部分的牢固连接。这种工艺在电子器件封装和电路布线中具有广泛的应用。导电浆料是影响厚膜金属化质量的关键,其成分主要由金属粉末(1~5μm)玻璃、粘结剂、有机载体球磨混合组成[9]。

厚膜金属化方法适用的陶瓷种类众多,工艺简单[10]。受限于丝网尺寸以及导电浆料,难以加工60μm以下线宽的导线,金属层电学性能与粘结性能较差,只适用于功率和尺寸要求较低的电子器件,氮化铝厚膜金属化所需的导电浆料仍然比较缺乏,市面上成熟的浆料配方并不适用,否则界面会出现起泡。

2.3 直接覆铜法(DBC)

直接覆铜法指通过热压或高温压合将铜箔直接键合在氮化铝基板表面的金属化技术。直接覆铜法技术首先由Sun和Burgess于1975年开发。该方法被应用于氧化铝陶瓷的金属化,随着氮化铝陶瓷的出现推广,该工艺逐渐应用到氮化铝陶瓷的金属化。

由于氮化铝陶瓷的共价键较强,润湿性较差,该工艺的关键步骤就是引入氧元素在氮化铝表面形成Al2O3薄层,因此粘结强度与氧化温度和氧化时间密切相关。氮化铝陶瓷直接覆铜法基本步骤是将铜箔放在氮化铝基片表面,并在界面增加适量的O元素,将样品置于1070℃左右的惰性气体环境进行中高温熔炼如图所示,在此过程中,铜箔的一侧将形成一种Cu-O共晶熔体,使其能够润湿Cu与Al2O3陶瓷。随后反应得到中间相(CuAlO2或CuAl2O4)从而实现陶瓷基板和铜箔的化学冶金结合[7-8]。

直接覆铜法制备的AlN陶瓷基板具备优异的绝缘性、高散热速率和较高的硬度等优点,能够承载较大电流,是主流的金属化方法之一,广泛应用于大功率LED封装领域。但这种金属化方法也存在一定的不足:需要通过高温预氧化陶瓷基片和金属层表面,基板的粘结强度与对氧化层的厚度比较敏感,可能会因过厚的氧化层与陶瓷基片间的热膨胀差异而导致微裂纹的产生,粘结强度也会因氧化层厚度的降低而减少。该工艺对加工设备的要求和加工工艺较高,这将提高加工成本[3]。

2.4 直接镀Cu金属化法(DPC)[12-14]

DPC是在陶瓷表面注入种子层再通过电镀使铜层达到一定厚度,种子层的注入是利用物理气相沉积(磁控溅射与真空蒸镀等)方法在陶瓷表面沉积一层金属层。物理气相沉积属于低温工艺(300℃以下),完全避免了高温对材料或结构的不利影响,也降低了制造工艺成本,但是此时制备的基板也有不足,例如,载流能力差,通常在几至几十安培。

金属薄膜与陶瓷的结合力决定了陶瓷基板的实用性与可靠性,结合力则受到范德华力和化学键力等影响,其中,化学键力为主要因素。因此,选用铬(Cr)、钛(Ti)、铝(Al)和铜(Cu)等一些活性较高、有一定扩散率的金属作为过渡层可以达到较好的附着性能。从导电性能考虑,应选择铜(Cu)、银(Ag)和金(Au)等低电阻率的金属;从焊接性能的要求来考虑,应使用镍(Ni)和铜(Cu)等高温稳定的金属。

DPC有以下特点:工艺操作温度低,一般在300℃以下,有效避免了高温对材料的不利影响;电镀沉积Cu层的厚度有限;镀液对环境污染大;金属层与陶瓷层的结合强度相对低,导致基板的可靠性较低。

2.5 氮化铝激光活化

氮化铝激光活化是指利用合适能量的激光的高温分解氮化铝陶瓷,从而在氮化铝陶瓷基片表面析出铝层的一种金属化方法。激光活化后可经过镀铜等增厚方法增加金属层厚度。该方法可以直接在氮化铝陶瓷表面画出金属线路,并且通过该方法直接加工出的金属线路无需二次处理,所以在氮化铝陶瓷基板的生产中得到了广泛使用。

03.结语

AlN陶瓷的金属化方法上面提到许多,包括薄膜金属化、厚膜金属化、化学镀金属化、直接覆铜法及激光金属化等。每种金属化方法都有其各自的优缺点,薄膜金属化方法加工的金属层质量较高、均匀性良好,但是该工艺受限于高成本的缺点难以大批量加工;厚膜金属化工艺较为简单适用于小批量生产,但是金属层与氮化铝陶瓷表面的粘合强度较低;直接覆铜法的金属层导热性能与机械强度较好,粘结强度较高、适用于大批量生产,但是加工条件较难控制[3];激光金属化具有工艺步骤少、成本低、效率高、设备维护简单等诸多优点,但是,激光金属化也同样面临着许多问题,如:金属化层表面生成团聚物并呈多孔性,金属化层的附着性差和金属厚度不均等[15]。

针对这些问题,许多学者进行了相关研究并提出了解决的办法,如就激光金属化的问题,选用不同种类的激光器,选用平顶光束来改善能量分布以及改变实验的气体氛围,通过这些方法,激光金属化的效果得到了明显的改善[15]。因此,随着研究的深入,AlN陶瓷金属化的问题有望逐一得到解决,相关技术在生产实践中的应用也会越来越广泛。